LABORATORY熱の実験室

- 熱の実験室

- 熱の実験室-新館

|

|

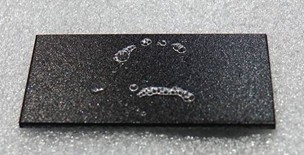

図7 アルミ板に付着したアクリル |

図8 200℃のアルミ板に押し付けたアクリル |

| アルミ板にアクリルを押し付けるとアクリルが付着してしまい、表面はつるつるになりませんでした。アクリルが付着しないように非粘着の表面処理をしたアルミ板金を用意し、その上で加熱試験を続けました。 | |

|

|

図9 220℃のアルミ板金に押し付けたアクリル |

図10 アルミ板金に付着したアクリル  図11 250℃のアルミ板金に押し付けたアクリル |

| 以上の結果より、アクリルを熱板に押し付けて、表面を溶かすことで光沢仕上げをすることはできませんでした。非粘着の表面処理をしたプレートを使用し、220℃未満の適切な温度のプレートで押し付けることで、仕上げ加工前の粗研磨の代わりにはなるかもしれませんが、表面粗さが小さいプレートを用意する必要がありそうです。 | |

2-4. 熱板による非接触加熱

| 次に、熱板2を使用してアクリルを非接触加熱(放射による加熱)しました。アクリルを熱板から数mm離したところに設置し、加熱をしました。今回はガスバーナーでの仕上げを参考に、#600のサンドペーパーを使用して切断後の凸凹を除去してから加熱を行いました。 |  図12 #600のサンドペーパーで仕上げたアクリル |

|

|

図13 600℃で非接触加熱をしたアクリル |

図14 600℃で非接触加熱をしたアクリル |

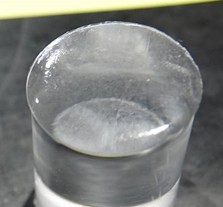

| 以上の結果より、表面温度600℃以上の熱板による非接触加熱により、アクリルを透明化することはできましたが、アクリルに気泡が発生してしまいました。これはアクリル表面が溶けてつるつるにすることに時間を要してしまい、アクリルの内部まで高温になってしまったことに起因するものではないかと考えています。今回は最高で650℃の熱板で非接触加熱をしましたが、より高温で短時間に熱処理をすることで気泡の発生を防ぐことができるかもしれません。 | |

2-5. 熱風による非接触加熱

| 最後に参考として熱板ではなく、工業用ドライヤーを使用して約450℃の熱風でアクリルの加熱を行いました。 角は大きく丸みがついてしまいましたが、気泡を発生させずに表面を透明化することができました。 |

図15 熱風で加熱をしたアクリル |

3. まとめ

200℃~220℃に加熱をした、非粘着の表面処理をした板金にアクリルを押し付けて、接触加熱をすることで切断時の凸凹を除去することはできましたが、板金の微小な凸凹は転写されてしまいました。600℃以上の熱板を使用した非接触加熱では、アクリルを透明化することはできましたが、気泡が発生してしまいました。熱板による加熱では、アクリルの光沢加工は難しそうです。

- 1

- 2